Печатные платы (PCB) являются основой современного электронного оборудования, и их качество напрямую влияет на рабочие характеристики схем и надежность оборудования. Однако в процессе производства, сборки и использования PCB часто возникают различные дефекты. В данной статье будет проведена углубленная аналитика трех типичных дефектов PCB — короткого замыкания, разрыва цепи и некачественного пайки — с подробным разъяснением механизмов их возникновения.

1. Короткое замыкание (Short Circuit)

Определение

Короткое замыкание — это непреднамеренное соединение проводников на печатной плате, которые не должны быть соединены, в результате чего ток обходит нормальный путь, что может привести к выходу из строя цепи или даже к перегоранию компонентов.

Причины возникновения

- Остатки медной фольги: Недостаточно тщательная травильная обработка приводит к остаткам медной фольги между соседними проводниками.

- Загрязнение шелкографией: разлив паяльной краски или краски для шелкографии, приводящий к короткому замыканию соседних паяльных площадок.

- Смещение отверстий: смещение переходных отверстий (VIA) или сквозных отверстий (TH), приводящее к непреднамеренному соединению трасс между разными слоями.

- Металлическая стружка или посторонние предметы: в процессе производства металлическая стружка, остатки припоя и т. д. попадают на печатную плату, вызывая короткое замыкание.

Методы контроля

- Высокоточная AOI-проверка (разрешение ≤ 5 мкм)

- Тестирование летающими иглами (подходит для проверки прототипов)

- Рентгеновский контроль (применим для скрытых паяных соединений, таких как BGA)

2. Открытый контур (Open Circuit)

Определение

Открытый контур означает, что цепь на печатной плате, которая должна была быть замкнута, разорвана, в результате чего ток не может проходить, и компоненты не могут нормально работать.

Причины возникновения

- Чрезмерное травление: слишком длительное травление приводит к разрыву трассировки.

- Некачественная сварка: паяные соединения не полностью соединены или количество припоя недостаточное.

- Механические повреждения: PCB были поцарапаны в процессе сборки или тестирования, что привело к разрыву дорожек.

- Проблема межслойных соединений: неполная металлизация переходных отверстий (VIA) приводит к разрыву межслойных соединений.

Методы контроля

- ICT онлайн-тестирование (обнаруживает более 90% обрывов цепи)

- Четырехпроводной тест низкого сопротивления (обнаружение микроскопических разрывов цепи)

- Микроволновая детекторная техника (применимая к высокочастотным цепям)

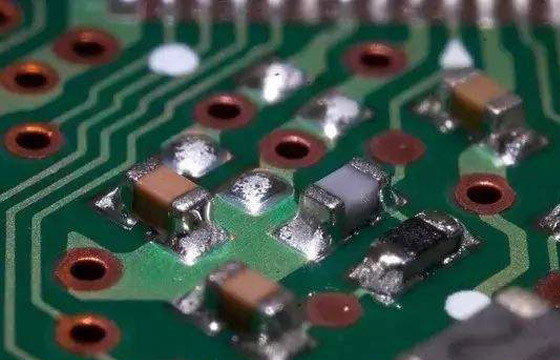

3. Холодное паяное соединение (Cold Solder Joint)

Определение

Некачественная пайка означает, что паяные соединения выглядят как соединенные, но на самом деле не образуют хорошего металлургического соединения, что приводит к ненадежному электрическому соединению и может вызвать периодические

Причины возникновения

- Недостаточная температура пайки: Температура рефлюксной пайки или пайки волной припоя недостаточна, припой не полностью расплавился.

- Слишком короткое время сварки: припой не смочил в достаточной степени паяльные площадки и выводы.

- Окисление или загрязнение: окисление поверхности контактных площадок или выводов, либо загрязнение маслом, остатками флюса.

- Деформация компонентов или печатной платы: неравномерное нагревание компонентов или печатной платы во время пайки приводит к плохому контакту паяных соединений.

Методы контроля

- Рентгеновский контроль (позволяет обнаружить скрытые паяные соединения, например, BGA)

- Инфракрасная тепловизионная диагностика (обнаружение аномалий теплового сопротивления)

- Звуковая диагностика (диагностика механических колебаний)

4. Комплексная стратегия профилактики и контроля

1. Превентивные меры на этапе проектирования

- Следуя стандартам проектирования IPC-2221/2222

- Минимальное расстояние между линиями ≥ 0,15 мм (для высокоплотных плит ≥ 0,1 мм)

- Диаметр отверстия (VIA) ≥ 0,25 мм

- Установите разумную ширину паяного моста (≥0,1 мм).

2. Контроль производственного процесса

- Внедрение статистического контроля процессов SPC

- Ключевой процесс CPK ≥ 1,33

- Регулярная калибровка производственного оборудования

- Контроль окружающей среды (чистая комната класса 1000)

3. Создание системы контроля

- 100% AOI-проверка (проверка покрытия и точности)

- Покрытие тестированием ИКТ ≥ 95%

- Выборочный рентгеновский контроль (ключевые области BGA)

- Тестирование надежности (температурные циклы, испытания на влажность и тепло)

4. Оптимизация процесса сборки

- Оптимизация температурной кривой пайки обратным потоком (зона предварительного нагрева ≥ 60 секунд)

- Температура пайки при пайке волной припоя контролируется на уровне 245±5℃.

- Сварка с защитой азотом (O₂<1000ppm)

- Внедрение строгого контроля ESD

Заключение

Проблемы дефектов печатных плат затрагивают многие этапы, включая проектирование, производство и сборку, поэтому необходимо создать систематическую систему контроля качества. Благодаря анализу, представленному в данной статье, инженеры могут:

- Глубокое понимание механизмов образования различных дефектов

- Освоить профессиональные методы тестирования

- Установление эффективных мер предосторожности

Рекомендуется регулярно проводить оценку DFM (проектирование с учетом технологичности) и создать систему PFMEA (анализ видов и последствий отказов), чтобы свести к минимуму количество дефектов. Для ключевых продуктов следует рассмотреть возможность увеличения охвата тестированием ICT или использования передовых методов контроля, таких как AXI (автоматический рентгеновский контроль).

RU

RU

EN

EN