Сборка печатных плат SMT

ISO|UL |IATF16949|RoHS | Автоматизированное производство печатных плат SMT|Прототипы печатных плат SMT в малых/больших количествах

Запросите бесплатное предложение

Что такое SMT-сборка?

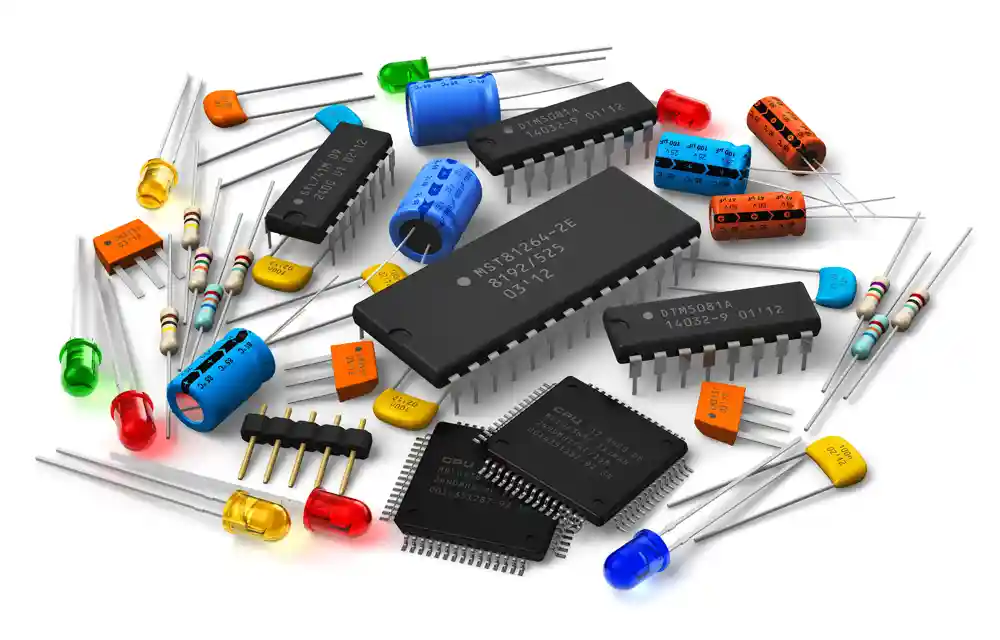

Технология поверхностного монтажа, или SMT, является наиболее широко используемым методом сборки электронных модулей, который снижает затраты и обеспечивает высокое качество конечного продукта. Технология поверхностного монтажа или SMT — это метод изготовления электрических схем, при котором компоненты монтируются или размещаются непосредственно на поверхности печатных плат, а электрическое устройство, припаянное к печатной плате, называется устройством поверхностного монтажа или SMD., но риск возникновения дефектов также возрастает из-за миниатюризации компонентов и более плотной упаковки плат. Стабилитрон и некоторые конденсаторы показаны ниже в SMD-упаковке.

На этой странице мы опишем некоторые производственные этапы автоматического процесса SMT, а также дополнительные этапы управления и автоматизированную выборочную пайку компонентов со сквозными отверстиями.

В чем преимущества технологии поверхностного монтажа?

Существует множество преимуществ SMT перед THT. Некоторые из преимуществ обсуждаются справа:

- Поскольку размеры SMD-компонентов компактны и меньше, это помогает снизить вес конечного продукта.

- SMTprocess не требует сверления печатной платы, это позволяет обойти процесс сверления, экономя время и затраты.

- Компоненты со сквозными отверстиями часто стоят дороже, чем их аналоги SMD, что оказывает некоторое влияние на стоимость системы.

- Мы можем разместить SMD-компоненты с обеих сторон печатной платы, что значительно экономит место и уменьшает размер системы.

- SMD-компоненты более надежны и обладают лучшими эксплуатационными характеристиками, что увеличивает эффективность системы и срок службы.

- Скорость изготовления SMT слишком высока из-за меньшего размера и сокращения времени сверления.

- Ошибки при размещении SMT-компонентов также уменьшаются из-за сил поверхностного натяжения припоя.

- Чувствительные электронные схемы испытывают меньшие потери на сопротивление или индукцию благодаря использованию технологии поверхностного монтажа.

Каков производственный процесс сборки SMT?

Заказ печатной платы начинается с ряда подготовительных процедур. Команды по обработке данных анализируют данные заказчика и подготавливают внутренние проектные данные для производства печатной платы, чтобы решить все вопросы и детали с заказчиками.

Подбор компонентов

Электронные компоненты проходят входной контроль на складе на предмет качества и количества. Компоненты хранятся в зоне электростатического разряда в контролируемой среде. Компоненты, требующие особых условий, хранятся в шкафах сухого хранения. В соответствии с графиком производства компоненты передаются на склад.

Места установки печатных плат, где они устанавливаются в питатели. Перед началом заказа печатные платы для автоматической сборки SMT можно разложить в панели для удобства сборки и оптимизации. На этих панелях нанесены контрольные метки и зоны или поля для предотвращения процесса для бесперебойной транспортировки. На всей автоматической сборочной линии каждая плата маркируется индивидуальным кодом для отслеживания продукта на всех этапах производства и контроля качества. Все данные о продукте интегрированы в единую систему управления производством.

Изготовление печатных плат и трафаретов

В соответствии с концепцией smart manufacturing трафаретная печать является основным методом нанесения паяльной пасты на печатные платы в массовом и среднемасштабном производстве. Трафареты изготавливаются из высококачественной нержавеющей стали методом лазерной резки. Отверстия трафарета спроектированы таким образом, чтобы соответствовать рисунку и расположению контактных площадок на печатной плате. Печатная плата будет изготовлена в соответствии с требованиями покупателя и инструкциями, содержащимися в файле GERBER и файле спецификации. Перед началом фактического производства нам необходимо будет договориться о материале основы печатной платы, отделке поверхности, маске для пайки, шелкографии и т.д.

Паяльная паста

Важно получить правильные отверстия и толщину трафарета, чтобы обеспечить правильный объем паяльной пасты, которая наносится для достижения желаемого качества паяного соединения. Паяльная паста представляет собой порошкообразный сплав припоя в сочетании с флюсом и некоторыми незначительными добавками. Формула флюса помогает защитить контактные поверхности от окисления и обладает липкими свойствами, благодаря которым компоненты остаются на своих местах до пайки. Паяльная паста наносится на поверхность контактных площадок автоматическими трафаретными принтерами. Принтеры оснащены системой машинного зрения, которая обеспечивает точное совмещение трафарета с печатной платой. Паста выдавливается специальным скребком через отверстия трафарета на контактные площадки печатной платы. Качество нанесения паяльной пасты контролируется с помощью 3d-оптической инспекционной машины, которая оценивает объем и точность нанесения паяльной пасты, отложения на контактных площадках печатной платы, а также другие возможные дефекты.

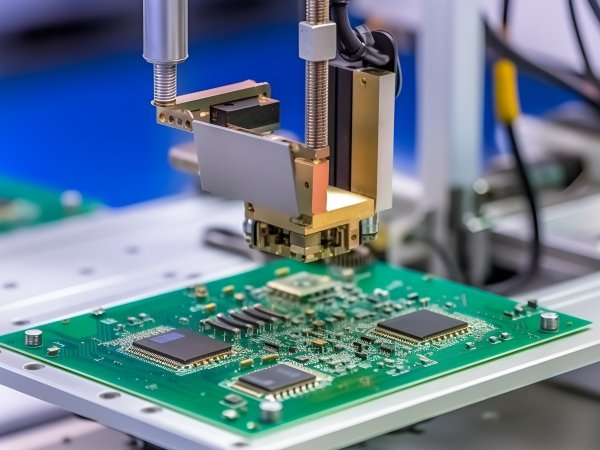

Установка SMD

Машины для установки SMD размещают компоненты на печатной плате в соответствии с конструкторской документацией, используя предварительно написанную программу. Перед началом процесса сборки камера машины определяет координаты контрольных меток на панели для правильного позиционирования на печатной плате.

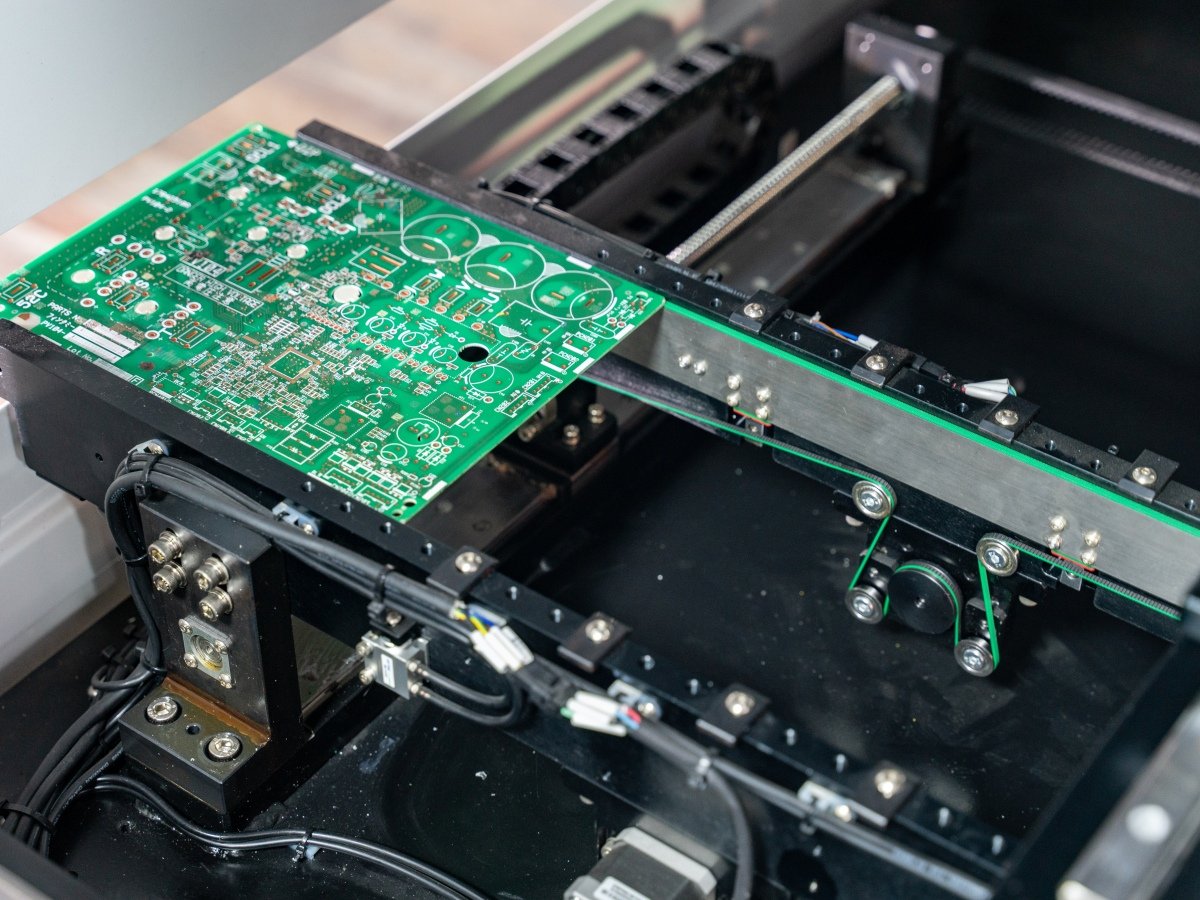

Пайка оплавлением

Печатная плата с установленными компонентами перемещается по конвейеру в конвекционную печь для пайки оплавлением. Эти современные печи для пайки оплавлением имеют от 6 до 14 зон, каждая из которых имеет различный температурный режим для равномерного и плавного нагрева и охлаждения печатной платы. Все печи способны выполнять пайку как по свинцовой, так и безсвинцовой технологии. Автоматическая оптическая система контроля контролирует качество продукции.

Проверка печатных плат

После пайки машины могут контролировать множество параметров. Отсутствие отклонений в расположении компонентов, полярности, перемычках между выводами, копланарности и других параметрах, а также оценивает качество паяных соединений, высоту и ширину припоя, а также соответствие местным стандартам и стандартам IPC. Платы, на которых были обнаружены дефекты, сортируются в отдельный журнал автоматического загрузчика и передаются оператору. При сканировании штрих-кода печатной платы результаты проверки отображаются на экране. Контроллер оценивает качество паяных соединений, и при обнаружении дефектов плата передается на станцию статистического контроля процесса переработки. SPC — это инструмент для управления качеством продукта непосредственно в процессе производства.

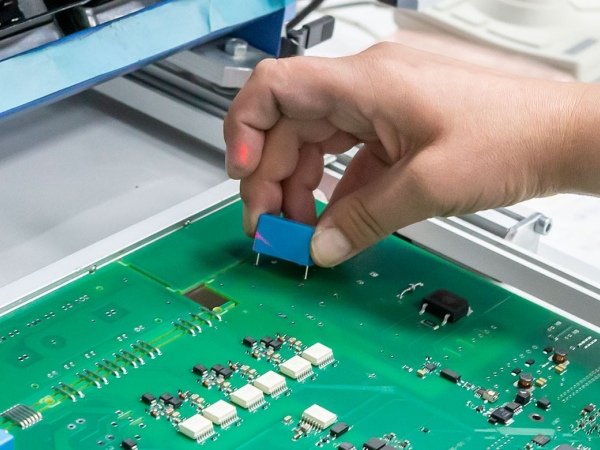

ЭТА сборка

После сборки SMD-компонентов компоненты THT устанавливаются и выборочно припаиваются автоматически по сравнению с классической волновой пайкой. В этой технологии с припоем соприкасается не вся нижняя сторона платы с компонентами, а определенные участки печатной платы. По отдельности те, которые непосредственно подлежат пайке. Этот метод позволяет выполнять высококачественную сборку сложных двухсторонних плат с высокой плотностью компонентов. Устройство для струйного нанесения флюса перемещается под нижней поверхностью печатной платы и наносит флюс только там, где это необходимо. Пайка происходит в среде инертного азота, что значительно повышает качество процесса. Готовые электронные модули проходят заключительный этап контроля качества. Оператор осуществляет визуальный контроль качества каждого модуля с использованием самого современного контрольного оборудования, включая стереомикроскопы. Готовые модули упаковываются в защитную антистатическую пленку и отправляются заказчику.

Сбор данных о сборке SMT

Данные о качестве собираются и анализируются специальным консолидированным программным обеспечением, которое помогает инженерам-технологам совершенствовать текущий процесс. Система хранит и анализирует наиболее подробные характеристики продукта, включая изображения, 3d-модели и результаты измерений. Функция link позволяет сравнивать данные из систем SPI и AOI для проведения параллельного анализа. Это позволяет выявлять и устранять причины дефектов. Качество спаянных компонентов с нижними концами не может быть определено с помощью плат оптических систем. Эти компоненты проверяются на рентгеновском аппарате. Рентген позволяет нам контролировать стандартные параметры качества пайки, оценить количество пустот, проверить целостность внутренних проводников и компонентов печатной платы и, при необходимости, получить изображения высокого качества.

В чем разница между SMD и SMT-технологией?

Существует множество преимуществ SMT перед THT. Некоторые из преимуществ обсуждаются справа:

Технология SMT

VS

Технология SMD

Разница между этими аббревиатурами SMD и SMT и что они на самом деле означают итак, вы, возможно, слышали о светодиодах SMD или о чем-то еще, что означает просто поверхностный монтаж, и у нас есть две аббревиатуры, одна из них — SMT, что означает технологию поверхностного монтажа. SMT — это целая идея, заключающаяся в том, что вы можете монтировать компоненты в верхней части печатной платы. Печатная плата — это печатная плата, и у нас уже есть объяснение для этого, на самом деле вы видите, что на обратной стороне какой-то платы есть немного пенопластовой ленты, но чего вы не видите, так это каких-либо компонентов или каких-либо маленьких ножек компонентов, торчащих наружу, по сравнению с этим другим на изображении, приведенном ниже.

В оригинальной печатной плате есть отверстия, и мы просунули в них компоненты и припаяли их паяльником. В отличие от технологии поверхностного монтажа, в этой схеме все монтируется на поверхности, поэтому SMT расшифровывается как технология поверхностного монтажа, а SMD — как устройства для поверхностного монтажа, поэтому такие вещи, как светодиоды, транзисторы, резисторы и тому подобные вещи, многие из которых поставляются в упаковках, расположенных поверх поверхности светодиода, и вместо того, чтобы паять их паяльником и протыкать через плату, вы припаиваете их сверху.

RU

RU

EN

EN